Il laterizio porizzato e l’isolamento acustico

Come tutti ben sappiamo il laterizio è il materiale da costruzione più utilizzato per la costruzione di tramezzi o di pareti portanti, specialmente con l’impiego dei mattoni pieni, dei mattoni forati o di blocchi di tamponamento di dimensioni maggiore.

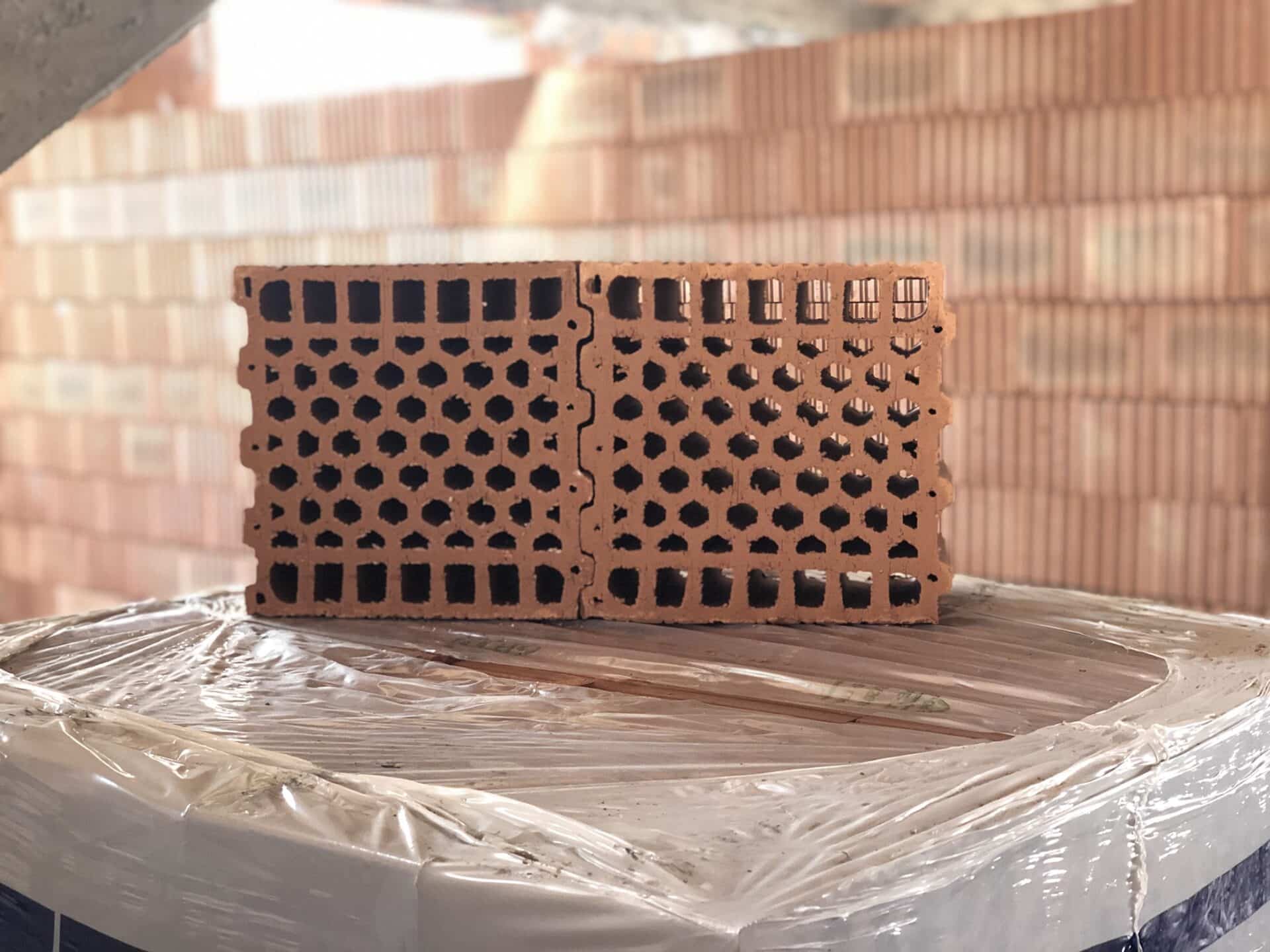

Oggigiorno l’impiego migliore si ha con il laterizio porizzato o alveolato di ottime caratteristiche, molti sono gli esempi di murature in blocchi di laterizio alveolato dei migliori produttori, uno su tutti il marchio Poroton.

Infatti il laterizio alveolato, conosciuto pure con il nome di termolaterizio, costituisce l’evolversi obbligato e naturale del laterizio classico così come conosciuto fino a pochi anni addietro e che comunque ha avuto un ruolo dominante durante gli anni del boom economico venendo impiegato nelle nuove costruzioni per civili abitazioni ma anche in edifici pubblici, ospedali, fabbriche, caserme, scuole. Il laterizio alveolato ha preso piede all’inizio degli anni settanta, con le domeniche di austerity imposte dalla crisi energetica, su questi presupposti si è ravvisata la necessità di sviluppare su larga scala un nuovo tipo di laterizio che presentasse nuove caratteristiche mirate al contenimento dei consumi energetici con adeguato isolamento termico, ma anche di tipo acustico per la minimizzazione dei rumori provenienti da abitazioni vicine o provenienti dall’esterno, perché fosse aumentato il benessere e il comfort abitativo.

Il termolaterizio deve il suo successo alla particolarità espressa dalla sua tessitura che presenta al suo interno innumerevoli singoli pori chiusi che contengono aria statica e lo rendono leggero e coibente.

Produzione e caratteristiche termoacustiche

Il laterizio porizzato, prodotto dal Consorzio Poroton, è costruito con argilla cruda raffinata unita a quantità dosate di altri materiali di granulometria variabili da 1 a 2 mm chiamati alleggerenti che sono costituiti da farine fossili, legno finemente triturato, segatura, polistirolo espanso fine; il tutto viene ben impastato fino a raggiungere l’omogeneità dell’impasto.

L’impasto è così pronto per la formatura che solitamente è attuata tramite profilatura e successiva essiccazione controllata per passare poi alla cottura vera e propria nella fornace per laterizi dedicata al prodotto porizzato.

Durante la cottura dei laterizi avviene che quel materiale alleggerente immesso nell’impasto brucia integralmente e lascia al proprio posto i piccoli pori chiusi che sono la caratteristica fondamentale del laterizio alveolato.

Particolari dei blocchi in laterizio alveolato

I laterizi di tipo alveolato hanno alcuni vantaggi significativi, come il minore peso per la presenza dei vuoti degli alveoli, basti osservare che per ogni metro cubo si ha un risparmio di peso di circa 400 chilogrammi.

Di converso la minore massa e la diminuita densità riduce le capacità meccaniche del blocco che però ha associato un elevato valore del potere isolante nonché dell’inerzia termica; infatti è stato calcolato che diminuendo il peso di un valore pari al 25% si ottiene una relativa diminuzione della conducibilità termica del 40% che sopperisce da sola a ulteriori applicazioni di coibentazione aggiuntiva.

Quindi la muratura in laterizio porizzato, se confrontata con una simile costruita con normali mattoni da costruzione, è sicuramente meno resistente, ma di poche percentuali, ma non importante dal punto di vista statico, ma molto più leggera e con ottime caratteristiche prestazioni energetiche dell’edificio.

In più i laterizi alveolati si tagliano con facilità, si fresano e possono essere chiodati, così come tutti gli altri tipi di mattoni per costruzione.

| Ti potrebbe interessare anche: costruire con blocco porizzato senza cappotto